八大浪费是丰田生产方式中非常重要的一个观念。丰田人认为要消除浪费,持续改善,企业才能保持良性运转,竞争力才会提升。在丰田改善是探入人心的,有个说法就是跟他们谈话5分钟没有听到他们讲3次改善就不算丰田人。改善的对象是浪费,认识浪费是改善的第一步,企业现场林林总总,哪些是有价值的,哪些是浪费,不是一般人可以一目了然的。丰田人在长期作业和改善过程中对于浪费的内容进行了总结,共七种,被称为七种浪费。它们分别是制造过早(多)的浪费、库存的浪费、不良修正的浪费、加工过剩的浪费、搬运的浪费、动作的浪费、等待的浪费共七种。后来人们又加了一种浪费-管理的浪费,合称八种浪费。下面我们从实用性角度剖析这八种浪费。

世界上最大的浪费,莫过于动作的浪费--吉尔布雷斯。吉尔布雷斯是现代工业工程的重要奠基人之一,她重点研究人的动作,并提出了人的动作与产品及设备空间搭配的22条原则,享誉至今。在对比这22条原则的时候,可以发现我们工作中的许多动作是不合理的,是浪费的。

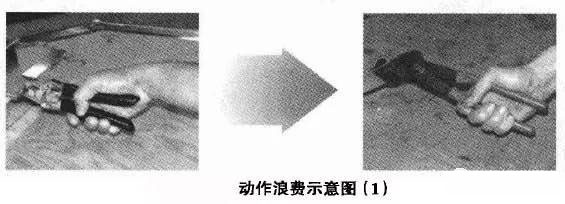

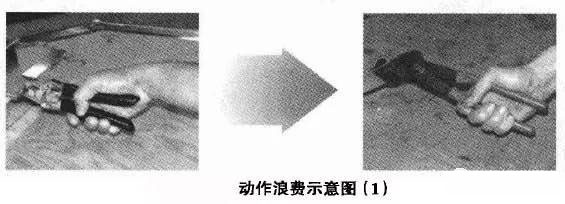

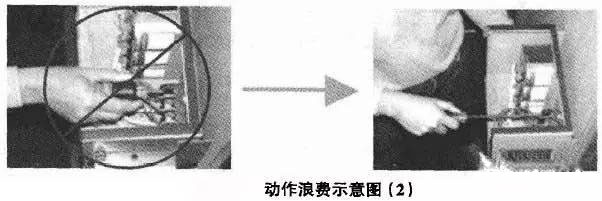

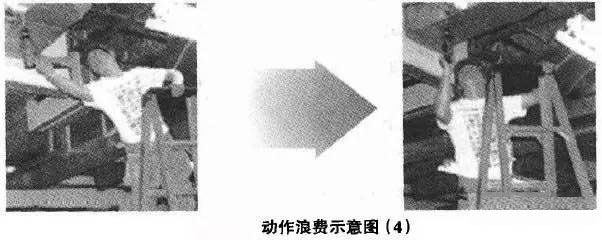

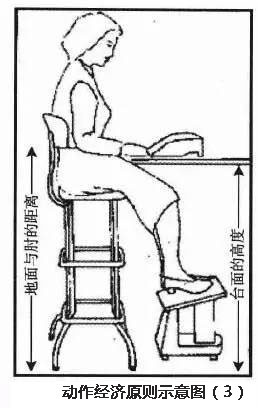

动作浪费指生产中在动作上的不合理而导致的时间、效率、场地、人员及人身等方面的浪费。 动作的浪费是在实际作业中广泛存在的浪费。精益生产观点认为:在没有实施精益生产的工厂中,作业者至少有一半的动作时间是“无效的”,属于浪费的行为。工序流程中的每一个动作都必须带有明确的目的性。搬运和加速的动作是为了达到什么结果,都应真正清晰明了。没有意义或不合理的动作,只会导致工作时间徒劳无功地增加。动作浪费除了会无谓地延长工时外,还会降低工作的产出和效率,增加场地及人员的占用及配置,同时不合理的动作还会导致身体疲劳甚至工作伤害。 举例:下图中左边是改善前,人使用直嘴的钳子,需要将手腕弯一个角度,不符合人的生理最适性操作,给作业带来不便。改善后的右图中将钳子头改成弯一个角度,人的操作符合人的生理特点,这样既提高了生产效率,又减少了人的身体伤害。 下图中,我们看到一个拧紧螺丝的作业,左边改善前的图中我们看到,螺丝刀短了,效率很低,品质也得不到保证,在改善后的右图中,螺丝刀加长了,利于操作了,提高了效率,品质也得到了保证。 下图的案例中,通过降低椅子高度或者在作业者脚底下安装一个垫子达到了人作业舒服,效率高,无人身伤害的目的,这是一个很小的改善,正应了那句话,“改善无处不在”。 在下图的案例中,改善前的左图中,工人在天花板上钻孔时,由于位置不合理,费力还影响品质效率。右图中,调整了梯子的位置后,钻孔位置合理,人的作业不会疲劳了,效率品质也得到了保证。

动作的浪费现象在很多企业的生产线中都存在,常见的动作浪费现象主要有以下12种: 1)两手空闲; 2)单手空闲; 3)作业动作突然停止; 4)作业动作过大; 5)左右手交换; 6)步行过多; 7)转身动作太大; 8)移动中变换“状态”; 9)不明技巧; 10)伸背动作; 11)弯腰动作; 12)重复动作和不必要的动作等。 这些动作的浪费造成了时间和体力上的不必要消耗。

(1)操作不经济(Handling) ①动作不精简;②动作多余。 (2)设计不合理(Design) ①可同时完成但未同时; ②不必要但被增加; ③可同规格但不同; ④未考虑调整/转换/取放; ⑤物料需要翻找。

根据动作的经济原则,运用动作分析的方法,把完成某一工序的动作分解为最小的分析单位,对作业进行定性的分析,从而找出最合理的动作,避免出现无效能动作的浪费现象,从而缩短作业时间。 (1)针对操作不经济产生的动作浪费 ①按经济原则设计工站操作并进行标准化; ②制定Check list,挖掘相应浪费并加以消除。 (2)针对设计不合理产生的浪费 ①设计必须经过验证才可以实施,同时制定相应的稽核制度; ②根据人因工程学理论设计符合人体工效的作业方法。

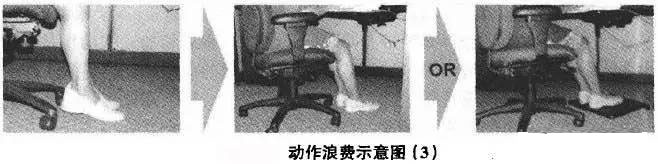

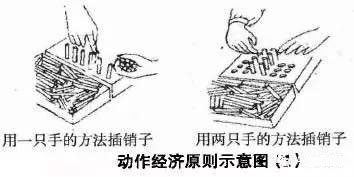

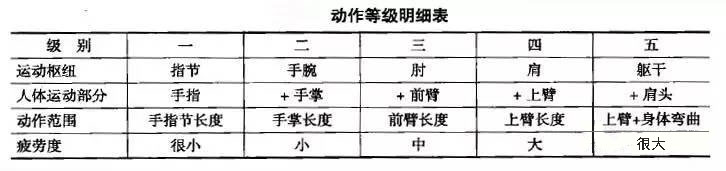

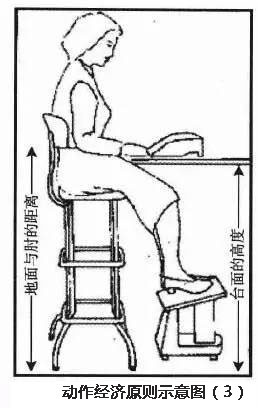

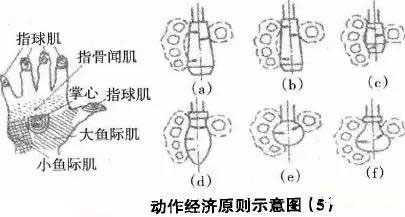

上面的案例解释及12种动作浪费的源头都可以追溯到“动作经济原则”。动作经济原则又叫动作舒适原则,是由吉尔布雷斯(Gilberth)在20世纪20年代首创,后经若干学者详加研究改进而成的改善作业方法的一项基本手法,是基础工业工程手法体系中主要的组成部分之一。共有三大类22项。 (1)关于人体的动作方面,共有10项。 ①双手并用原则。双手同时取同类对象进行作业,比单手取不同类的对象作业较不易疲倦。如下图的案例中,左图中单手将销子插入孔中,右图中是双手同时操作将销子插入孔中,右图做法效率比左图的高。 ②对称反向原则。人受大脑的局限,双手同时只能做同样的事情,所以让操作人员双手并用,则必须作业内容尽量相同,作业布置尽最对称,作业方向尽量反向,也符合人类作业习惯。 ③排除合并原则。不必要的动作会浪费操作时间,使动作效率下降,应予以减少,可以通过动作的合并,使有重复的动作次数减少。 ④降低动作等级原则。动作等级是吉尔布雷斯研究动作时为了区分动作部位、运动范围与动作效率、疲劳度的关系而制作的。动作等级分为五类,从一级到五级动作幅度逐渐增加,疲劳度也逐渐增大。工作中要尽量设计低等级的动作。 ⑤减少动作限制性原则。在工作现场应尽量创造条件使作业者的动作没有限制,这样在作业时,心理才会处于较为放松的状态。 ⑥避免动作突变原则。动作的过程中,如果有突然改变方向或急剧停止,必然使动作节奏发生停顿,动作效率随之降低。因此,安排动作时应使动作路线尽量保持为直线或圆滑曲线。 ⑦节奏轻松原则。动作保持轻松的节奏,让作业者在不太需要判断的环境下进行作业,动辄必须停下来进行判断的作业。实际上更容易令人疲乏。顺着动作的次序,把材料和工具摆放在合适的位置,是保持动作节奏的关键。 ⑧利用惯性原则。 ⑨手脚并用原则(见下图) ⑩适当姿势原则(见下图) (2)关于工具设计使用方面,共有6项。 ①利用工具原则。 ②工具万能化原则(见下图)。 ③易于操作原则。 图下(a)、(b)、(e)三种手柄设计的形式较好;(d)、(e)、(f)三种形式与掌心贴合面大,只适合作为瞬间和受力不大的操纵手柄。 ④适当位置原则。 ⑤定点放置原则。 ⑥双手可及原则(见图下)。 (3)关于工作场地布置方面,共有6项。 ①按工序排列原则。②通风照明原则。③安全可靠原则。④高度适当原则。⑤避免担心原则。⑥环境舒适原则。 上面简单叙述了动作经济原则,因为这是古典工业工程的基础,所以在此不赘述,但这些古朴的原则对于消除动作的浪费至关重要。既然在现场“作业者至少有一半的动作时间是‘无效的’,属于浪费的行为”,那么我们通过上述原则消除动作浪费就有很大的空间,实际上在一般现场,通过动作改善,减少10%的作业人员是很容易的,至于同时提升效率和品质也是水到渠成的事情。

|

方圆智汇(www.clcim.com)是一家专业从事精益智造一站式解决方案及精益低成本自働化一站式解决方案落地研究服务机构,把精益管理理念和方法植入到精益生产线、智能物流、信息化系统、最佳企业管理方案及业务实践,全面提供具有自主知识产权精益信息化、自动化、服务于一体的解决方案。想要了解更多信息,欢迎拨打咨询热线:19924934586 |